上海有机所资源化利用CO2合成DMF千吨级中试项目取得重要进展

近日,中国科学院上海有机化学研究所所长唐勇院士、丁奎岭院士一行赴上海中科绿碳化工科技有限公司调研,对上海有机所成果转移转化项目——资源化利用CO2合成DMF千吨级工业示范项目进展情况进行现场考察。

丁奎岭、唐勇现场考察CO2合成DMF千吨级中试装置

丁奎岭、唐勇与科研团队座谈

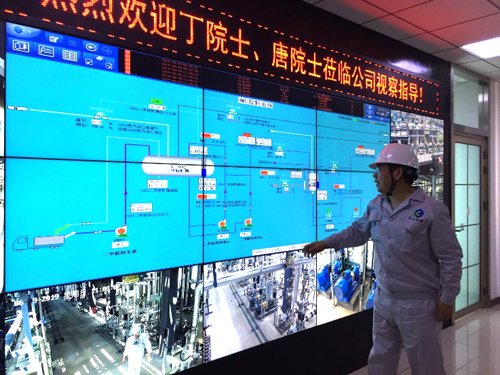

侯秋实在DCS控制室介绍DMF合成工艺流程

上海中科绿碳化工科技有限公司是由中国科学院上海有机化学研究所和山东潍焦控股集团有限公司等股东共同出资,于2016年12月成立。目前公司开展的CO2合成DMF千吨级中试项目,源自于上海有机所丁奎岭团队的基础研究成果,该方法改变了传统方法采用CO为C1原料的路线,采用CO2结合一分子H2为原料,突破了均相催化剂的高活性、长寿命、稳定性。在深入理解反应机理的基础上,设计并合成第二代拥有完全自主知识产权的催化剂,进一步通过与工程设计专家和企业管理专家的通力合作,设计开发出了成套设备并对反应进行逐级放大、数据采集和设备调试,形成了一整套的原创性技术。

该装置自2019年5月29日化学投料以来,截止目前,累计连续运行已经超过1200小时。中国石油和化学工业化联合会组织的72小时考核结果表明:中试装置运行稳定,产品纯度高于99.5%,选择性大于99.97%,单程转化率高于59%,吨产品消耗催化剂低于0.65克、二甲胺640.42千克、氢气320.1标方、二氧化碳331.7标方,是世界首套资源化利用CO2合成DMF的中试装置。

2019年8月6日中国石油和化学工业联合会在北京组织召开了”资源化利用CO2合成DMF的成套技术,工艺和装备“的科技成果鉴定会。鉴定委员会认为该项目催化反应体系和催化剂体系具有原创性。研究人员通过催化机制的研究和催化剂的分子设计,突破了均相催化剂选择性、活性和稳定性难以兼优的限制,变革了以一氧化碳为原料的传统工艺。核心技术已申请国际专利并进入美国、欧洲和日本。专家认为,该项目反应器设计与关键装备具有创新性。根据催化反应的“两快一慢”过程和串级特点,创新性地提出了喷射与鼓泡耦合的反应器设计思想,研制了新型均相催化反应器核心设备;针对两个放热快反应的特点,开发了高精度温控系统;集成了脱轻、脱水、精制以及安全管控等单元和系统,实现了工艺和装置灵活控制、安全平稳运行。同时,该技术工艺路线合理、高效。新工艺反应条件温和,过程绿色环保。能效高,转化效率达53.8%;吨产品综合能耗0.3064吨标煤、吨产品废气排放6.67标方,无固废产生,可实现废水零排放。

鉴定委员会认为,全球首套千吨级中试装置的建成,为CO2资源化利用开辟了新途径,与目前以一氧化碳为原料的工业化技术相比,新路线工艺原料成本更低且来源丰富,三废排放大幅减少;由于新工艺使用CO2和氢气为原料,对于富余氢气和CO2的行业和企业,不仅可以产生显著的经济效益,还将同时减少CO2排放,增加一种延长产业链和提高竞争力的选项。鉴定委员会一致通过了本项目的科技成果鉴定,为本项目的万吨级工艺包开发和产业化应用打下了坚实的基础。

合影

“资源化利用CO2合成DMF千吨级工业示范”项目得到了国家自然科学基金委、科技部重点研发计划和中国科学院STS双创引导项目的资助。

附件下载: